- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

탄탈륨 카바이드 코팅

탄탈륨 카바이드 코팅

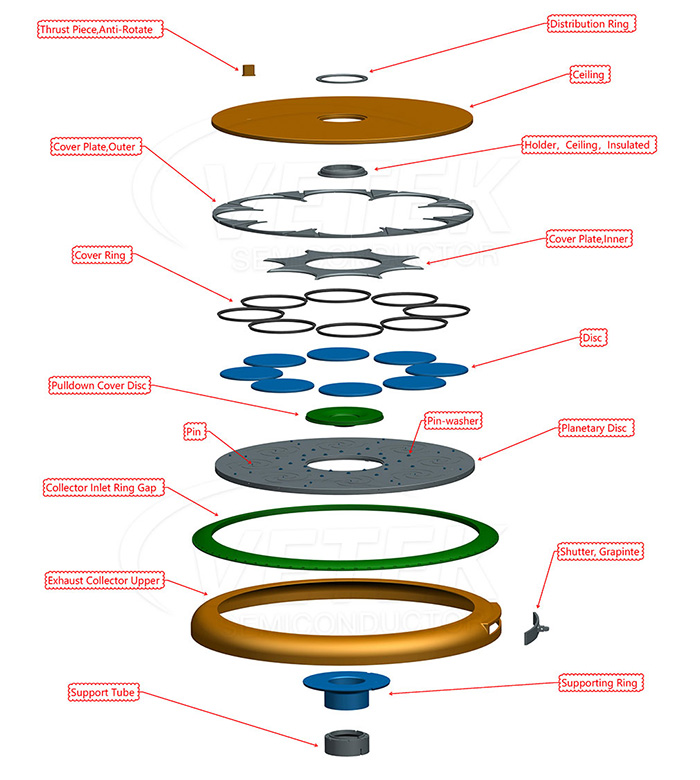

VeTek 반도체는 반도체 산업을 위한 탄탈륨 카바이드 코팅 재료의 선도적인 제조업체입니다. 당사의 주요 제품으로는 CVD 탄탈륨 카바이드 코팅 부품, SiC 결정 성장 또는 반도체 에피택시 공정용 소결 TaC 코팅 부품이 있습니다. ISO9001을 통과한 VeTek Semiconductor는 품질에 대한 통제력이 뛰어납니다. VeTek Semiconductor는 반복적인 기술의 지속적인 연구 및 개발을 통해 탄탈륨 카바이드 코팅 산업의 혁신자가 되기 위해 최선을 다하고 있습니다.

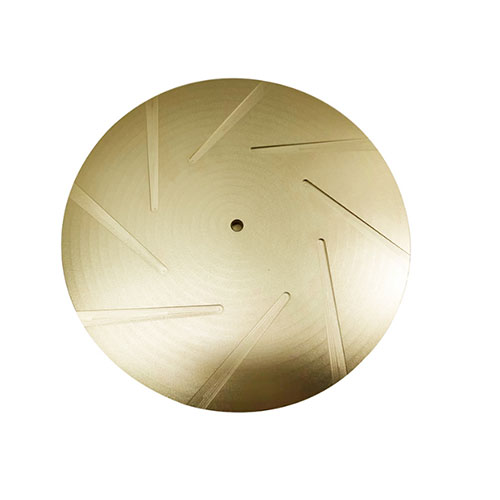

주요 제품은탄탈륨 카바이드 코팅 디펙터 링, TaC 코팅 전환 링, TaC 코팅 반달 부품, 탄탈륨 카바이드 코팅 행성 회전 디스크(Aixtron G10), TaC 코팅 도가니; TaC 코팅 링; TaC 코팅된 다공성 흑연; 탄탈륨 카바이드 코팅 흑연 서셉터; TaC 코팅 가이드 링; TaC 탄탈륨 카바이드 코팅 플레이트; TaC 코팅 웨이퍼 서셉터; TaC 코팅링; TaC 코팅 흑연 커버; TaC 코팅 청크등, 순도는 5ppm 미만이며 고객 요구 사항을 충족할 수 있습니다.

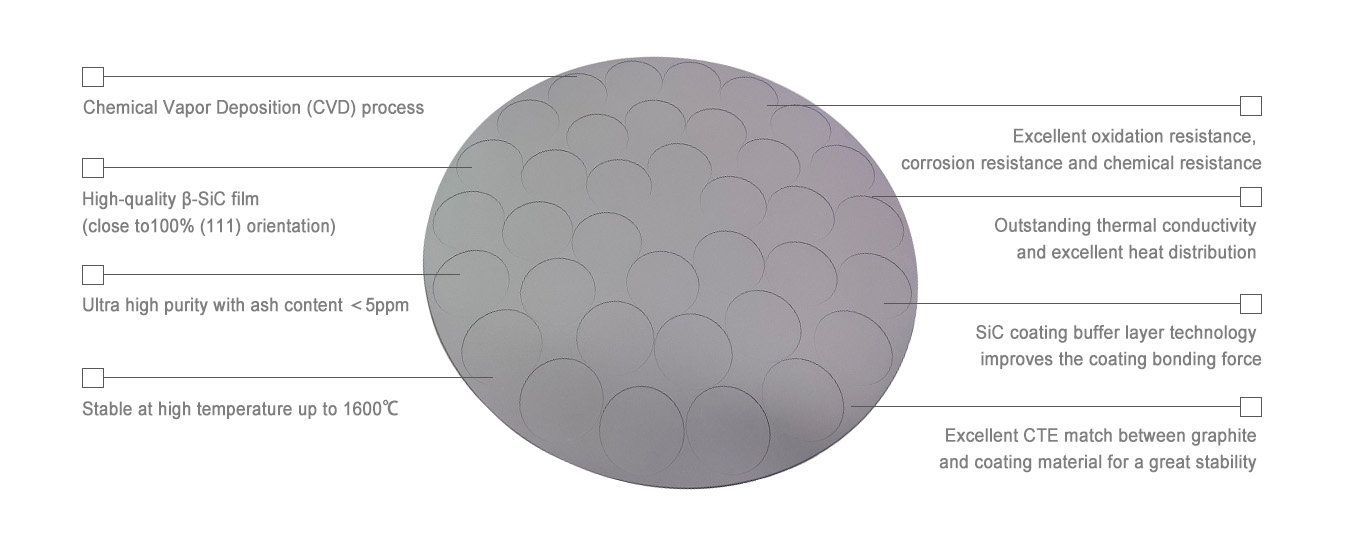

TaC 코팅 흑연은 독점 화학 기상 증착(CVD) 공정을 통해 고순도 흑연 기판의 표면을 탄탈륨 탄화물의 미세한 층으로 코팅하여 생성됩니다. 장점은 아래 그림에 나와 있습니다.

탄탈륨 카바이드(TaC) 코팅은 최대 3880°C의 높은 융점, 우수한 기계적 강도, 경도 및 열 충격에 대한 저항성으로 인해 주목을 받아 더 높은 온도 요구 사항이 있는 화합물 반도체 에피택시 공정에 대한 매력적인 대안이 되었습니다. Aixtron MOCVD 시스템 및 LPE SiC 에피택시 공정과 같은 PVT 방식의 SiC 결정 성장 공정에도 폭넓게 적용됩니다.

주요 특징:

●온도 안정성

●초고순도

●H2, NH3, SiH4, Si에 대한 내성

●열 재고에 대한 저항

●흑연과의 강한 접착력

●컨포멀 코팅 적용 범위

● 직경 최대 750mm(중국 유일의 제조업체가 이 크기에 도달함)

응용:

● 유도가열 서셉터

● 저항 발열체

●분사노즐

● 열 차폐

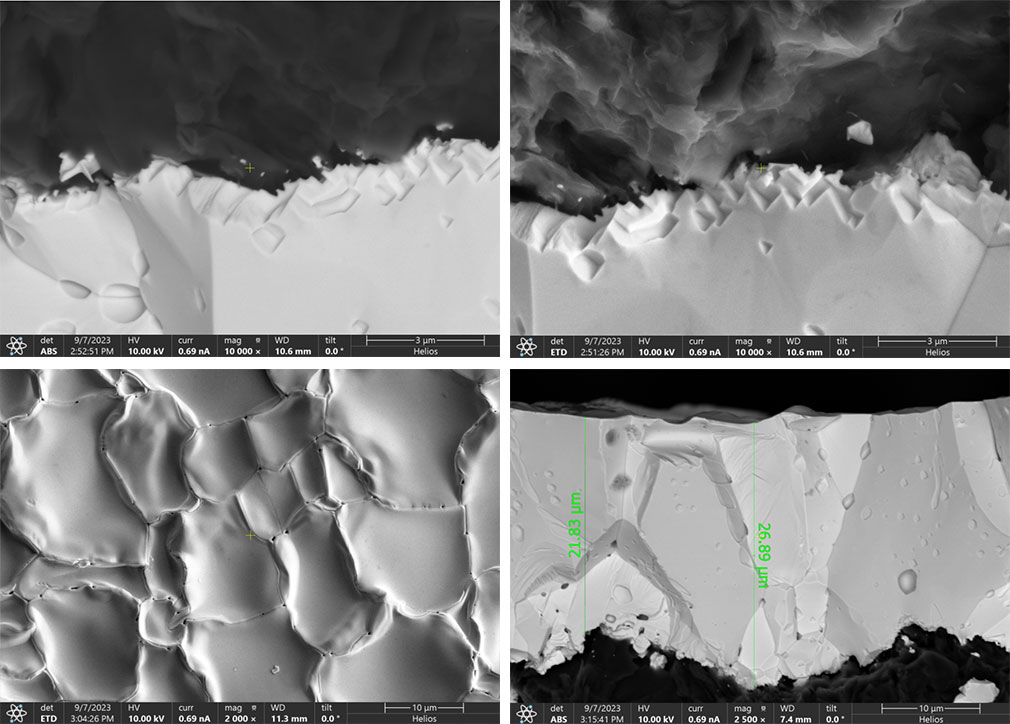

미세한 단면에 탄탈륨 카바이드(TaC) 코팅:

VeTek Semiconductor 탄탈륨 카바이드 코팅의 매개변수:

| TaC 코팅의 물리적 특성 | |

| 밀도 | 14.3(g/cm3) |

| 특정 방사율 | 0.3 |

| 열팽창계수 | 6.3 10-6/케이 |

| 경도(홍콩) | 2000홍콩 |

| 저항 | 1×10-5옴*cm |

| 열 안정성 | <2500℃ |

| 흑연 크기 변화 | -10~-20um |

| 코팅 두께 | ≥20um 일반 값(35um±10um) |

TaC 코팅 EDX 데이터:

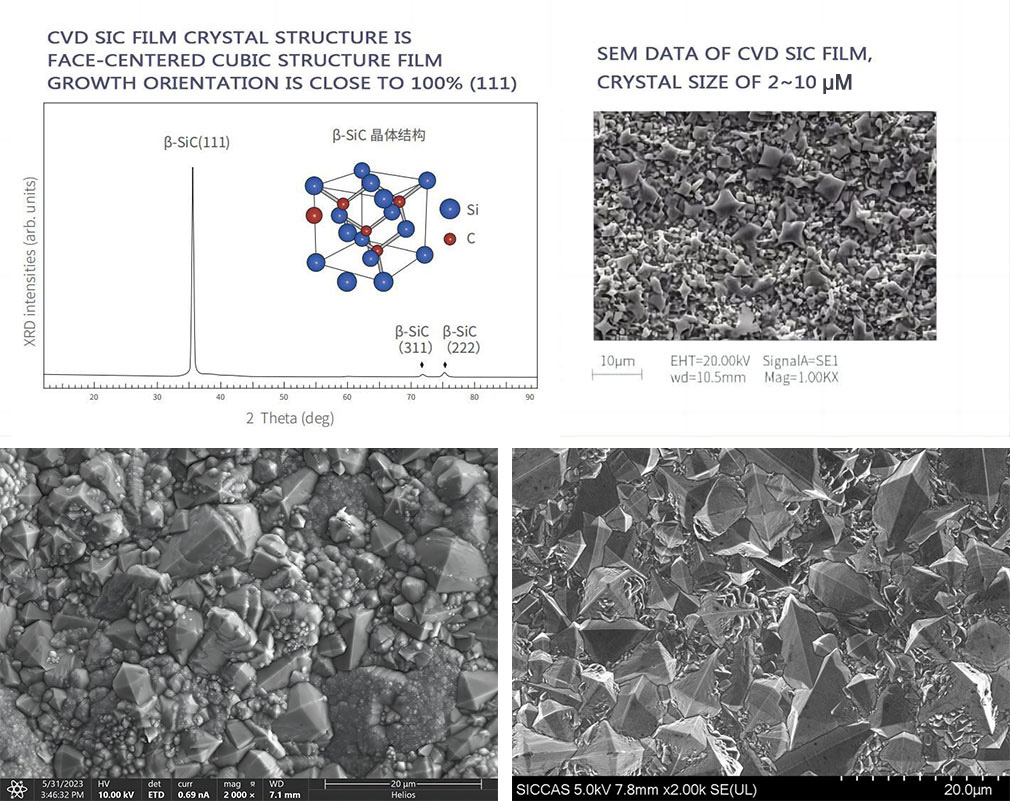

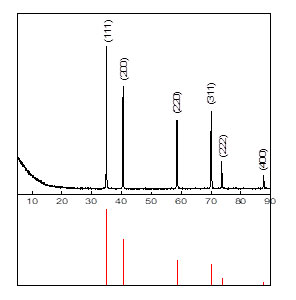

TaC 코팅 결정 구조 데이터:

| 요소 | 원자퍼센트 | |||

| 백금. 1 | 백금. 2 | 백금. 3 | 평균 | |

| 씨케이 | 52.10 | 57.41 | 52.37 | 53.96 |

| 그들을 | 47.90 | 42.59 | 47.63 | 46.04 |

웨이퍼

웨이퍼

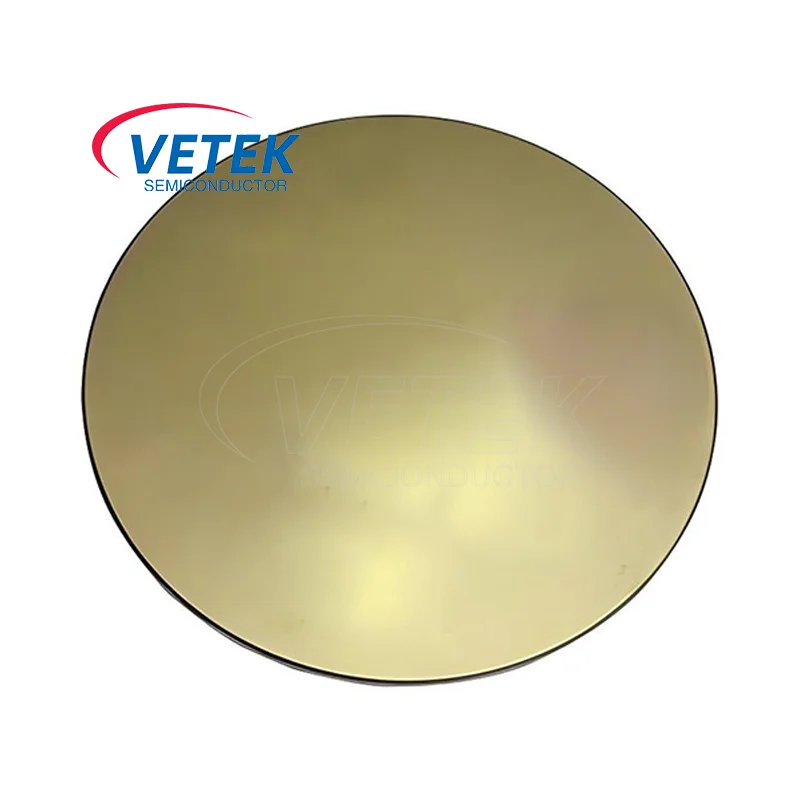

웨이퍼 기판반도체 단결정 소재로 만들어진 웨이퍼입니다. 기판은 반도체 장치를 생산하기 위해 웨이퍼 제조 공정에 직접 들어갈 수도 있고, 에피택셜 웨이퍼를 생산하기 위해 에피택셜 공정으로 처리될 수도 있습니다.

웨이퍼 기판은 반도체 소자의 기본 지지구조물로서 소자의 성능과 안정성에 직접적인 영향을 미칩니다. 반도체 소자 제조의 '기반'으로서 기판 위에서는 박막 성장, 리소그래피 등 일련의 제조 공정이 이루어져야 한다.

기판 유형 요약:

●단결정 실리콘 웨이퍼: 현재 집적 회로(IC), 마이크로프로세서, 메모리, MEMS 장치, 전력 장치 등의 제조에 널리 사용되는 가장 일반적인 기판 재료입니다.

●SOI 기판: 고주파 아날로그 및 디지털 회로, RF 장치 및 전원 관리 칩과 같은 고성능, 저전력 집적 회로에 사용됩니다.

●화합물 반도체 기판: 갈륨비소 기판(GaAs) : 마이크로파, 밀리미터파 통신소자 등 질화갈륨 기판(GaN) : RF 전력증폭기, HEMT 등에 사용실리콘 카바이드 기판(SiC): 전기 자동차, 전력 변환기 및 기타 전력 장치에 사용됩니다. 인듐 인화물 기판(InP): 레이저, 광검출기 등에 사용됩니다.

●사파이어 기판: LED 제조, RFIC(무선 주파수 집적 회로) 등에 사용됩니다.

Vetek Semiconductor는 중국의 SiC 기판 및 SOI 기판 전문 공급업체입니다. 우리의4H 반절연형 SiC 기판그리고4H 반절연형 SiC 기판반도체 제조 장비의 핵심 부품에 널리 사용됩니다.

Vetek Semiconductor는 반도체 산업을 위한 다양한 사양의 첨단 맞춤형 웨이퍼 기판 제품과 기술 솔루션을 제공하기 위해 최선을 다하고 있습니다. 우리는 진심으로 중국에서 귀하의 공급 업체가되기를 기대합니다.

ALD

ALD

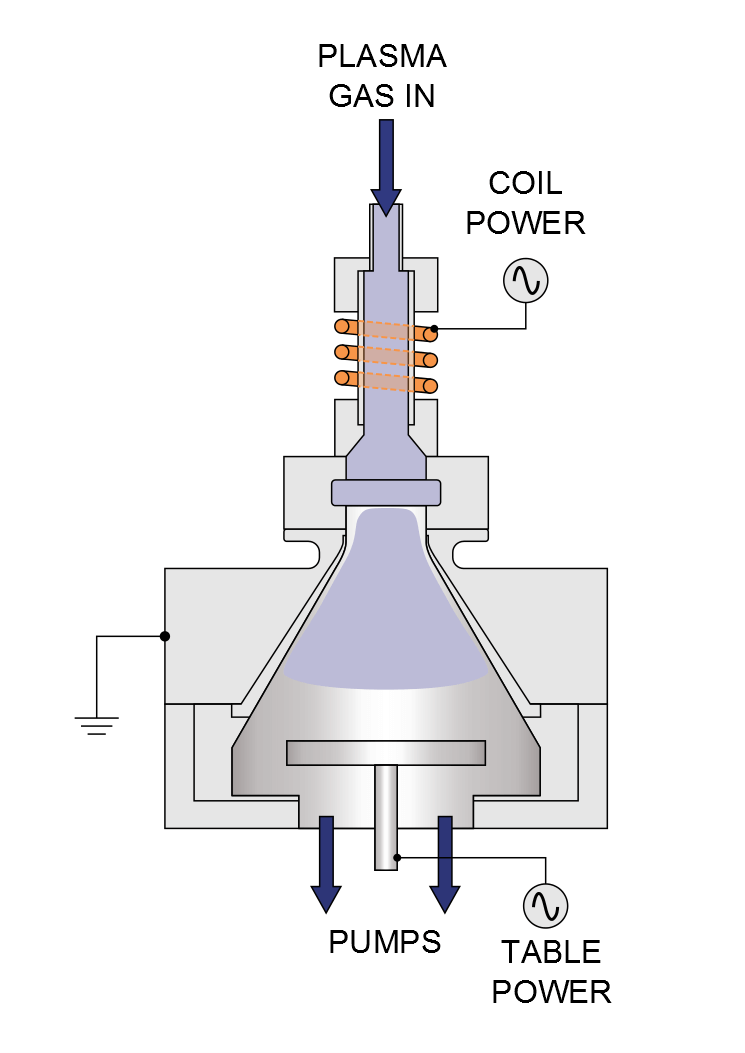

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

Atomic layer deposition process:

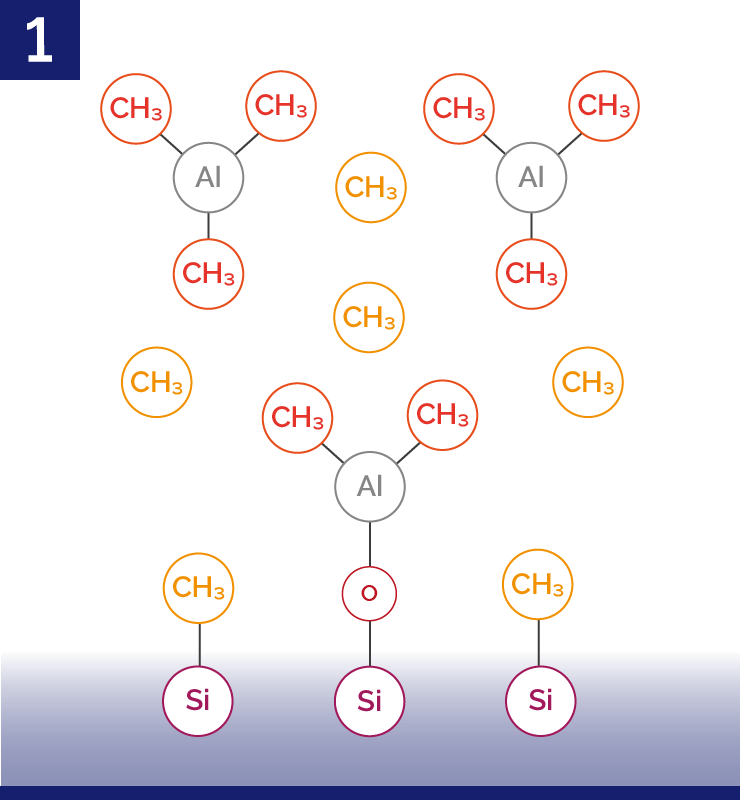

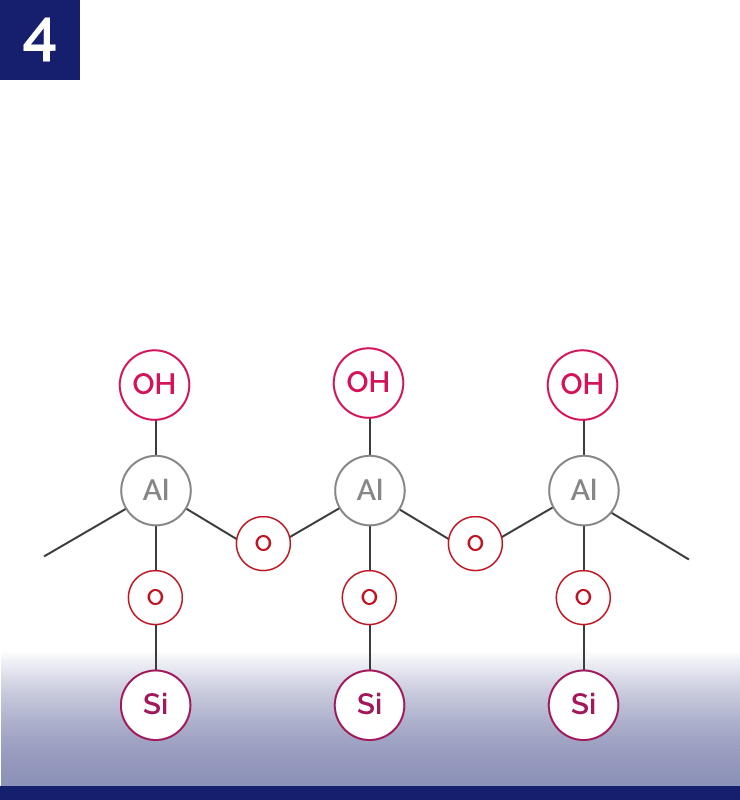

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

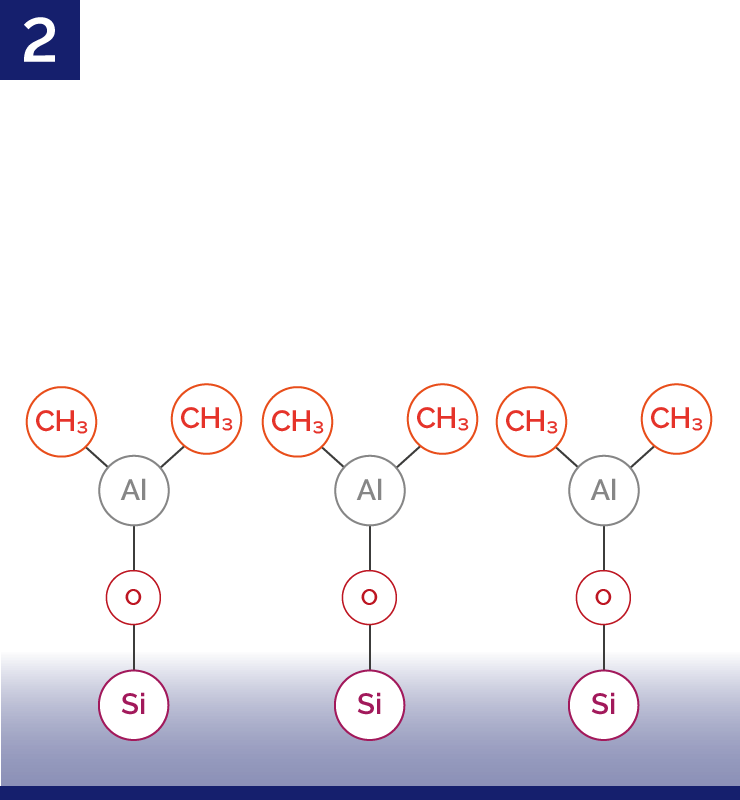

Step 2) Remove all residual precursors and reaction products.

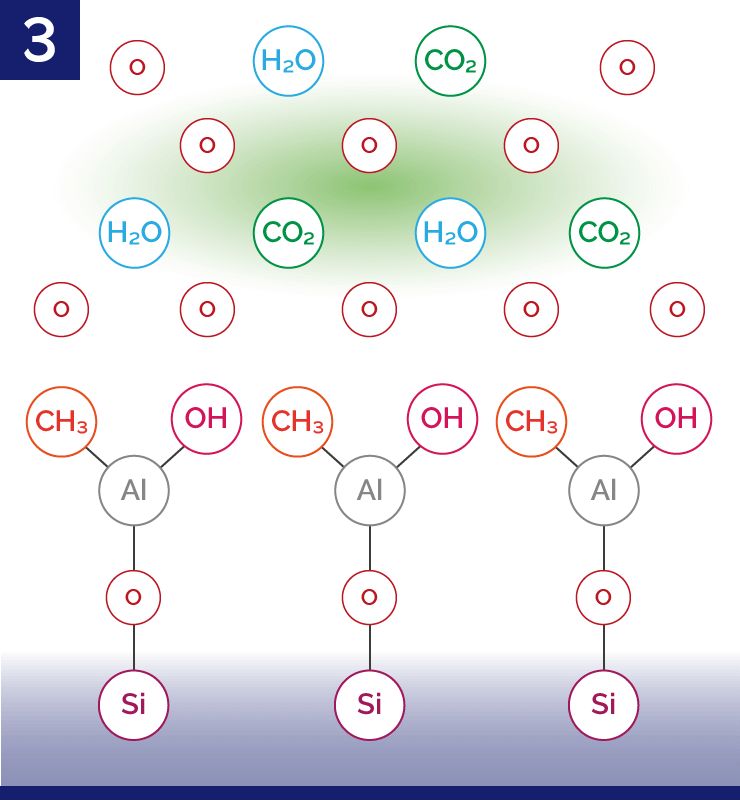

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

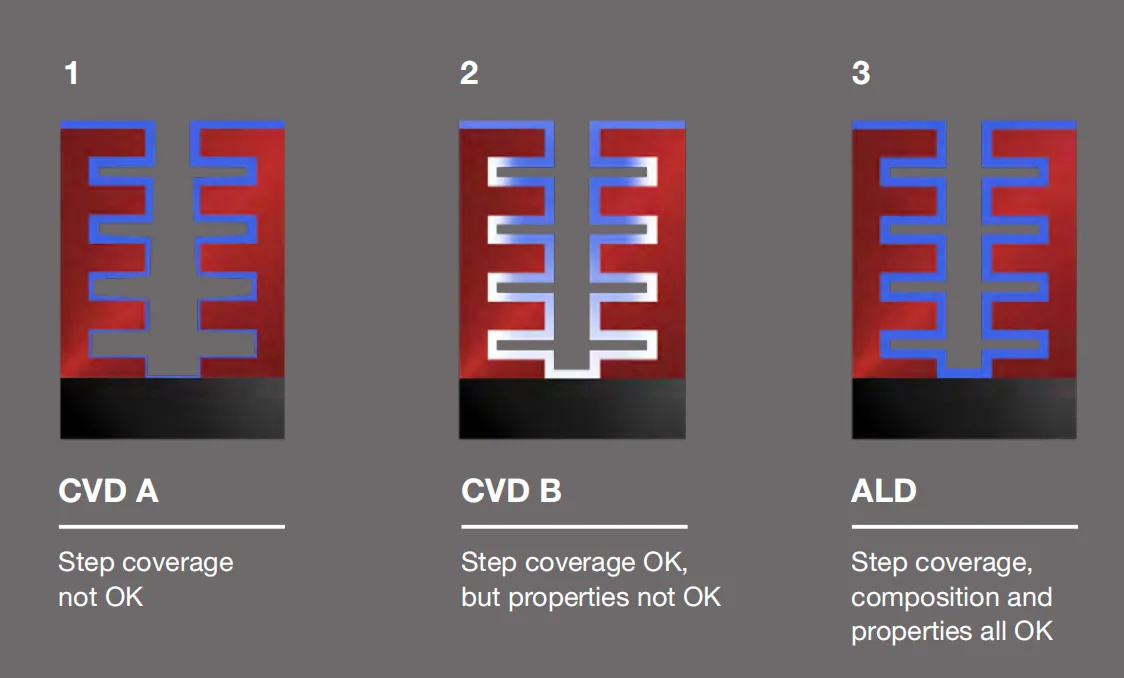

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

주요 제품

회사 소개

당사의 주요 제품은 다음과 같습니다.CVD 실리콘 카바이드(SiC) 코팅, 탄탈륨 카바이드(TaC) 코팅, 벌크 SiC, SiC 분말, 고순도 SiC 소재. 주요 제품은 SiC 코팅 흑연 서셉터, 예열 링, TaC 코팅 전환 링, 반달 부품 등이며 순도는 5ppm 미만이며 고객 요구 사항을 충족할 수 있습니다.

신제품

소식

반도체 공정: 화학 기상 증착(CVD)

반도체 제조에서 CVD(Chemical Vapor Deposition)는 SiO2, SiN 등의 박막 물질을 챔버 내에 증착하는 데 사용되며 일반적으로 사용되는 유형에는 PECVD 및 LPCVD가 있습니다. CVD는 온도, 압력 및 반응 가스 유형을 조정하여 높은 순도, 균일성 및 우수한 필름 적용 범위를 달성하여 다양한 공정 요구 사항을 충족합니다.

탄화규소 세라믹의 소결 균열 문제를 해결하는 방법은 무엇입니까? - 베텍반도체

이 기사에서는 탄화규소 세라믹의 광범위한 응용 전망을 주로 설명합니다. 또한 탄화규소 세라믹의 소결 균열 원인 분석과 그에 따른 해결 방안에 중점을 두고 있습니다.

단계 제어 에피택셜 성장이란 무엇입니까?

에칭 공정의 문제점

반도체 제조의 에칭 기술은 로딩 효과, 마이크로 그루브 효과, 차징 효과와 같은 문제에 직면하여 제품 품질에 영향을 미치는 경우가 많습니다. 개선 솔루션에는 플라즈마 밀도 최적화, 반응 가스 조성 조정, 진공 시스템 효율성 개선, 합리적인 리소그래피 레이아웃 설계, 적절한 에칭 마스크 재료 및 공정 조건 선택 등이 포함됩니다.

열간압착 SiC 세라믹이란 무엇입니까?

열간 압착 소결은 고성능 SiC 세라믹을 제조하는 주요 방법입니다. 열간 압착 소결 공정에는 고순도 SiC 분말을 선택하고 고온, 고압에서 압착 및 성형한 후 소결하는 과정이 포함됩니다. 이 방법으로 제조된 SiC 세라믹은 고순도, 고밀도의 장점을 가지며, 웨이퍼 가공용 연삭 디스크 및 열처리 장비에 널리 사용됩니다.

탄화규소 결정 성장에 탄소 기반 열전계 재료 적용

실리콘 카바이드(SiC)의 주요 성장 방법에는 PVT, TSSG 및 HTCVD가 포함되며 각각 뚜렷한 장점과 과제가 있습니다. 절연 시스템, 도가니, TaC 코팅 및 다공성 흑연과 같은 탄소 기반 열장 재료는 SiC의 정밀 제조 및 응용에 필수적인 안정성, 열 전도성 및 순도를 제공하여 결정 성장을 향상시킵니다.