- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC 에피택셜 성장로의 다양한 기술 경로

2024-07-05

탄화규소 기판은 결함이 많아 직접 가공할 수 없습니다. 칩 웨이퍼를 만들기 위해서는 에피택셜 공정을 통해 특정 단결정 박막을 성장시켜야 합니다. 이 얇은 막이 에피택셜층이다. 거의 모든 탄화규소 장치는 에피택셜 재료로 구현됩니다. 고품질 탄화규소 균질 에피택셜 재료는 탄화규소 장치 개발의 기초입니다. 에피택셜 재료의 성능은 탄화규소 장치의 성능 구현을 직접적으로 결정합니다.

고전류 및 고신뢰성 탄화규소 장치는 에피택셜 재료의 표면 형태, 결함 밀도, 도핑 및 두께 균일성에 대해 더욱 엄격한 요구 사항을 제시했습니다. 대형, 낮은 결함 밀도 및 높은 균일성실리콘 카바이드 에피택시탄화규소 산업 발전의 열쇠가 되었습니다.

고품질의 준비실리콘 카바이드 에피택시고급 프로세스와 장비가 필요합니다. 탄화규소 에피택시 성장 방법 중 가장 널리 사용되는 방법은 CVD(Chemical Vapor Deposition) 방식으로, 에피택셜 막 두께와 도핑 농도를 정밀하게 제어할 수 있고, 결함이 적고, 성장 속도가 적당하며, 공정 자동 제어가 가능하다는 장점이 있다. 상용화에 성공한 믿을 수 있는 기술입니다.

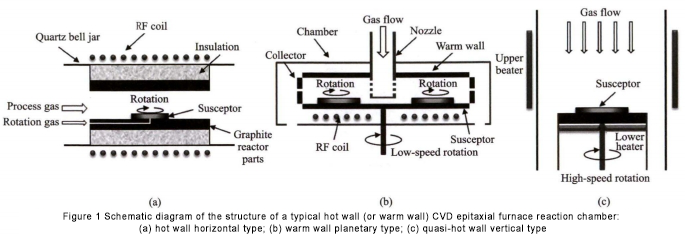

실리콘 카바이드 CVD 에피택시는 일반적으로 고온 벽 또는 따뜻한 벽 CVD 장비를 사용하여 더 높은 성장 온도 조건(1500-1700℃)에서 에피택셜 층 4H 결정 SiC의 연속성을 보장합니다. 수년간의 개발 끝에 Hot Wall 또는 Warm Wall CVD는 유입 가스 흐름 방향과 기판 표면 사이의 관계에 따라 수평 수평 구조 반응기와 수직 수직 구조 반응기로 나눌 수 있습니다.

탄화규소 에피택시로의 품질에는 주로 세 가지 지표가 있습니다. 첫 번째는 두께 균일성, 도핑 균일성, 결함률 및 성장률을 포함한 에피택셜 성장 성능입니다. 두 번째는 가열/냉각 속도, 최대 온도, 온도 균일성을 포함한 장비 자체의 온도 성능입니다. 마지막으로 단가와 생산 능력을 포함한 장비 자체의 비용 성능입니다.

세 가지 유형의 탄화규소 에피택셜 성장로의 차이점

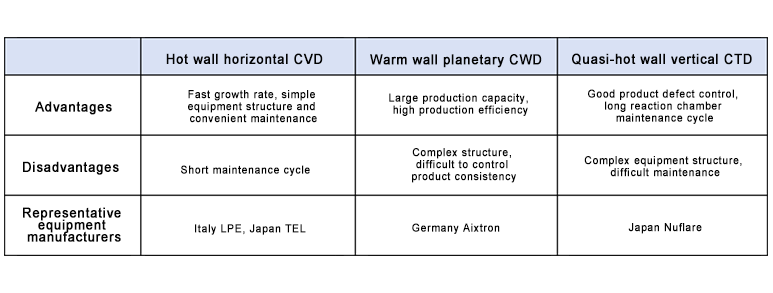

뜨거운 벽 수평 CVD, 따뜻한 벽 유성 CVD 및 준뜨거운 벽 수직 CVD는 이 단계에서 상업적으로 적용된 주류 에피택셜 장비 기술 솔루션입니다. 세 가지 기술 장비도 고유한 특성을 갖고 있으며 필요에 따라 선택할 수 있습니다. 구조 다이어그램은 아래 그림에 나와 있습니다.

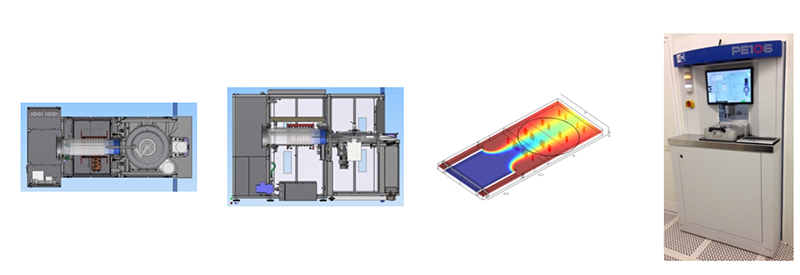

Hot wall 수평 CVD 시스템은 일반적으로 공기 부양 및 회전에 의해 구동되는 단일 웨이퍼 대형 성장 시스템입니다. 우수한 인웨이퍼 지표를 얻는 것은 쉽습니다. 대표 모델은 이탈리아 LPE사의 Pe1O6이다. 이 기계는 900℃에서 웨이퍼의 자동 로딩 및 언로딩을 실현할 수 있습니다. 주요 특징은 높은 성장률, 짧은 에피택셜 주기, 웨이퍼 내 및 용광로 간의 우수한 일관성 등입니다. 중국에서 시장 점유율이 가장 높습니다.

LPE 공식 보고서에 따르면, 주요 사용자의 사용과 결합하여 Pe1O6 에피택시로에서 생산된 두께 30μm 미만의 100~150mm(4~6인치) 4H-SiC 에피택시 웨이퍼 제품은 다음 지표를 안정적으로 달성할 수 있습니다. 웨이퍼 내 에피택셜 두께 불균일 ≤2%, 웨이퍼 내 도핑 농도 불균일 ≤5%, 표면 결함 밀도 ≤1cm-2, 표면 무결함 면적(2mm×2mm 단위 셀) ≥90%.

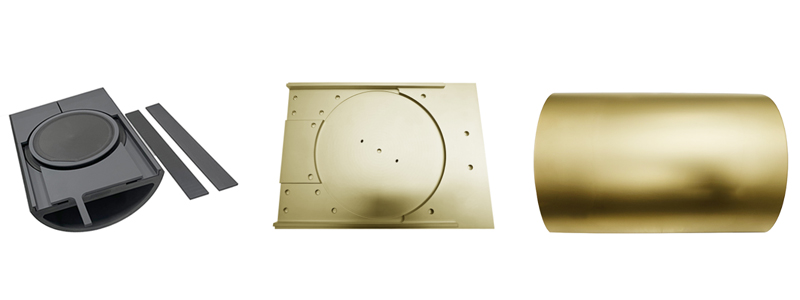

JSG, CETC 48, NAURA, NASO 등 국내 기업들은 유사한 기능을 갖춘 모놀리식 탄화규소 에피택셜 장비를 개발해 대규모 출하를 달성했다. 예를 들어 2023년 2월 JSG는 6인치 더블웨이퍼 SiC 에피텍셜 장비를 출시했다. 이 장비는 반응 챔버의 흑연 부분의 상하층을 사용하여 단일 노에서 두 개의 에피택셜 웨이퍼를 성장시키고, 상부 및 하부 공정 가스를 별도로 조절할 수 있으며 온도 차이는 ≤ 5°C는 모놀리식 수평 에피택시로의 생산 능력 부족이라는 단점을 효과적으로 보완합니다. 핵심 예비 부품은 다음과 같습니다.SiC 코팅 하프문 부품.6인치, 8인치 하프문 부품을 사용자에게 공급하고 있습니다.

베이스의 유성 배열을 갖춘 따뜻한 벽 유성 CVD 시스템은 단일 용해로에서 여러 웨이퍼의 성장과 높은 출력 효율이 특징입니다. 대표적인 모델로는 독일 Aixtron사의 AIXG5WWC(8X150mm), G10-SiC(9×150mm 또는 6×200mm) 시리즈 에피택셜 장비가 있다.

![]()

Aixtron의 공식 보고서에 따르면 G10 에피택시 퍼니스에서 생산된 10μm 두께의 6인치 4H-SiC 에피택시 웨이퍼 제품은 웨이퍼 간 에피택시 두께 편차 ±2.5%, 웨이퍼 내 에피택시 두께 등의 지표를 안정적으로 달성할 수 있습니다. 불균일 2%, 웨이퍼 간 도핑 농도 편차 ±5%, 웨이퍼 내 도핑 농도 불균일 <2%.

현재까지 이러한 유형의 모델은 국내 사용자가 거의 사용하지 않으며 배치 생산 데이터가 부족하여 엔지니어링 적용이 어느 정도 제한됩니다. 또한 온도장 및 유동장 제어 측면에서 멀티 웨이퍼 에피택시로의 기술적 장벽이 높기 때문에 유사한 국내 장비 개발은 아직 연구 개발 단계에 있으며 대체 모델이 없습니다. , TaC 코팅 또는 SiC 코팅이 적용된 6인치 및 8인치와 같은 Aixtron 유성 서셉터를 제공할 수 있습니다.

준열벽 수직 CVD 시스템은 주로 외부 기계적 보조를 통해 고속으로 회전합니다. 그 특징은 낮은 반응 챔버 압력으로 인해 점성층의 두께가 효과적으로 감소되어 에피택셜 성장 속도가 증가한다는 것입니다. 동시에, 반응 챔버에는 SiC 입자가 증착될 수 있는 상부 벽이 없으며 낙하물을 생성하기가 쉽지 않습니다. 이는 결함 제어에 있어 고유한 이점을 가지고 있습니다. 대표적인 모델은 일본 Nuflare의 싱글웨이퍼 에피택시로 EPIREVOS6, EPIREVOS8이다.

Nuflare에 따르면 EPIREVOS6 장치의 성장 속도는 50μm/h 이상에 도달할 수 있으며 에피택셜 웨이퍼의 표면 결함 밀도는 0.1cm-² 이하로 제어할 수 있습니다. 균일성 제어 측면에서 Nuflare 엔지니어 Yoshiaki Daigo는 EPIREVOS6를 사용하여 성장한 10μm 두께 6인치 에피택셜 웨이퍼의 웨이퍼 내부 균일성 결과를 보고했으며, 웨이퍼 내부 두께와 도핑 농도 불균일성은 각각 1%와 2.6%에 도달했습니다. 우리는 SiC 코팅된 고순도 흑연 부품을 제공하고 있습니다.상부 흑연 실린더.

현재 코어3세대, JSG 등 국내 장비 제조사들이 유사한 기능을 갖춘 에피텍셜 장비를 설계해 출시했지만 대규모로 활용되지는 못했다.

일반적으로 세 가지 유형의 장비는 고유한 특성을 가지며 다양한 응용 분야 요구 사항에서 특정 시장 점유율을 차지합니다.

핫월 수평 CVD 구조는 초고속 성장 속도, 품질 및 균일성, 간단한 장비 작동 및 유지 관리, 성숙한 대규모 생산 애플리케이션이 특징입니다. 그러나 단일 웨이퍼 유형과 빈번한 유지 관리로 인해 생산 효율성이 낮습니다. 따뜻한 벽 유성 CVD는 일반적으로 6(개)×100mm(4인치) 또는 8(개)×150mm(6인치) 트레이 구조를 채택하여 생산 능력 측면에서 장비의 생산 효율성을 크게 향상시킵니다. 여러 조각의 일관성을 제어하기 어렵고 생산 수율이 여전히 가장 큰 문제입니다. 준열벽 수직형 CVD는 구조가 복잡하고 에피택셜 웨이퍼 생산의 품질 결함 관리가 뛰어나기 때문에 매우 풍부한 장비 유지 관리 및 사용 경험이 필요합니다.

산업의 지속적인 발전에 따라 이 세 가지 유형의 장비는 구조 측면에서 반복적으로 최적화되고 업그레이드될 것이며 장비 구성은 점점 더 완벽해질 것이며 다양한 두께와 두께를 가진 에피택셜 웨이퍼의 사양을 일치시키는 데 중요한 역할을 할 것입니다. 결함 요구 사항.